使用分割器

本教程将指导您使用 OV20i 的 AI 分割功能创建完整的分割检测。您将学习如何通过逐像素教导相机识别和测量特定特征,如铅笔痕迹、划痕或其他缺陷,从而实现检测和分析。

您将学到:

- 如何从头到尾设置分割配方

- 如何训练 AI 模型识别特定特征

- 如何根据分割结果配置通过/失败逻辑

- 如何优化分割性能以适应生产使用

实际应用示例: 本教程以铅笔痕迹检测为例,但相同原理适用于检测划痕、裂纹、污染或任何其他可视觉区分的特征。

先决条件

- 已设置并连接的 OV20i 相机系统

- 带有您想检测特征的样品零件(例如带铅笔痕迹的纸张)

- 对 AI 训练概念的基本理解

- 可访问 Recipe Editor 和 Node-RED 功能

教程概览

我们将构建的内容: 一个能够检测纸张上铅笔痕迹并根据检测到的标记量判断通过/失败的分割模型。

所需时间: 45-60 分钟(含训练时间)

学习技能: AI 模型训练、分割标注、通过/失败逻辑配置

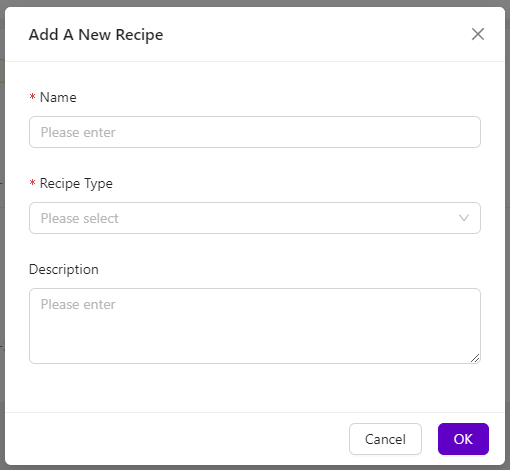

步骤 1:创建新的分割配方

1.1 新建配方

- 在 All Recipes 页面,点击右上角的 "+ New Recipe"

- 弹出“添加新配方”窗口

- 输入描述性的 Name(例如 "Pencil_Mark_Detection")

- 从配方类型下拉菜单中选择 "Segmentation"

- 点击 "OK" 创建新配方

为何选择分割? 与识别整个对象的分类不同,分割能找到并测量图像中的特定特征,非常适合缺陷检测、污染分析或覆盖面积测量。

1.2 激活配方

- 新配方将在 All Recipes 页面显示为 "Inactive"

- 在配方右侧选择 "Actions > Activate"

- 点击 "Activate" 确认

- 配方状态变为 "Active"

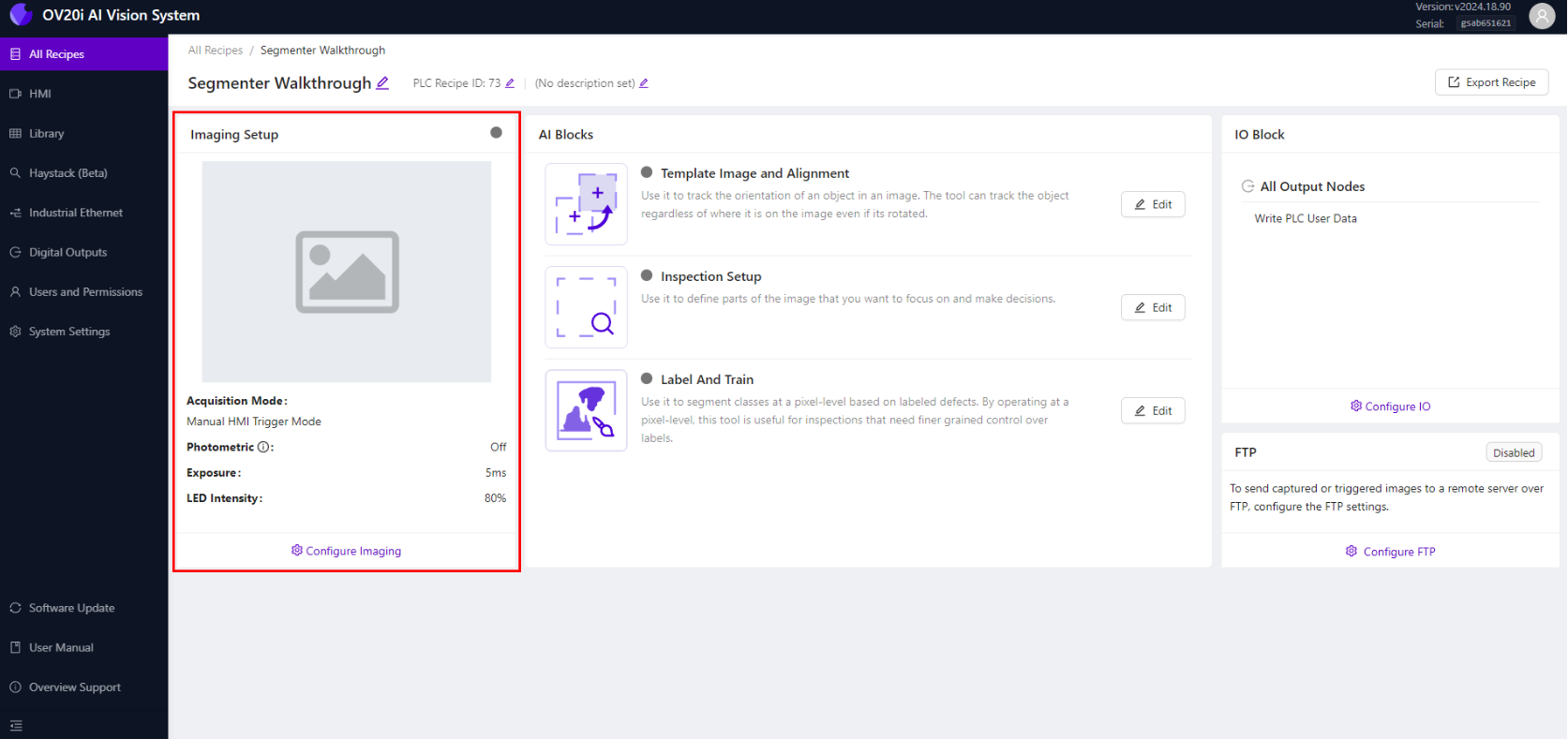

1.3 进入 Recipe Editor

- 点击活动配方旁的 "Edit"

- 点击 "Open Editor" 确认

- 进入带有分割配方的 Recipe Editor 界面

检查点: 您应看到带有分割配方名称的 Recipe Editor 界面面包屑菜单。

步骤 2:配置相机成像

2.1 访问成像设置

- 在 Recipe Editor 中,点击左下角的 "Configure Imaging"

- 打开成像配置页面,优化相机设置

2.2 优化对焦设置

- 将带有铅笔痕迹的样品纸放入相机视野

- 使用 Focus slider 调整至铅笔痕迹清晰对焦

- 可手动输入对焦值以提高精度

- 使用 Focus View(如有)查看边缘高亮和对焦评分

对焦提示:

- 对焦于缺陷出现的表面

- 确保铅笔痕迹清晰且轮廓分明

- 对焦评分越高,焦点质量越好

2.3 配置曝光设置

- 调整 Exposure 滑块以获得合适亮度

- 铅笔痕迹应清晰可见,纸张不过曝

- 可先使用自动设置,再根据需要微调

- 监控实时预览,观察调整效果

曝光指南:

- 铅笔痕迹与纸张应有良好对比

- 避免过曝导致细微痕迹消失

- 保持整个检测区域光照均匀

2.4 设置 LED 照明

- 选择适合应用的 LED Light Pattern

- 对铅笔痕迹检测,均匀照明通常效果最佳

- 调整 LED Light Intensity 以减少阴影和眩光

- 如有反光问题,可尝试不同光照模式

2.5 调整 Gamma 和对比度

- 微调 Gamma 以增强痕迹与背景的对比度

- 较高的 Gamma 可使细微铅笔痕迹更明显

- 较低的 Gamma 可减少干净区域的噪点

- 平衡 Gamma 以优化缺陷可见性和背景清晰度

2.6 保存成像设置

- 设置优化完成后,点击 "Save Imaging Settings"

- 相机配置将保存至该配方

- 实时预览应显示清晰且对比度良好的图像

检查点: 相机应生成清晰图像,铅笔痕迹与纸张背景易于区分。

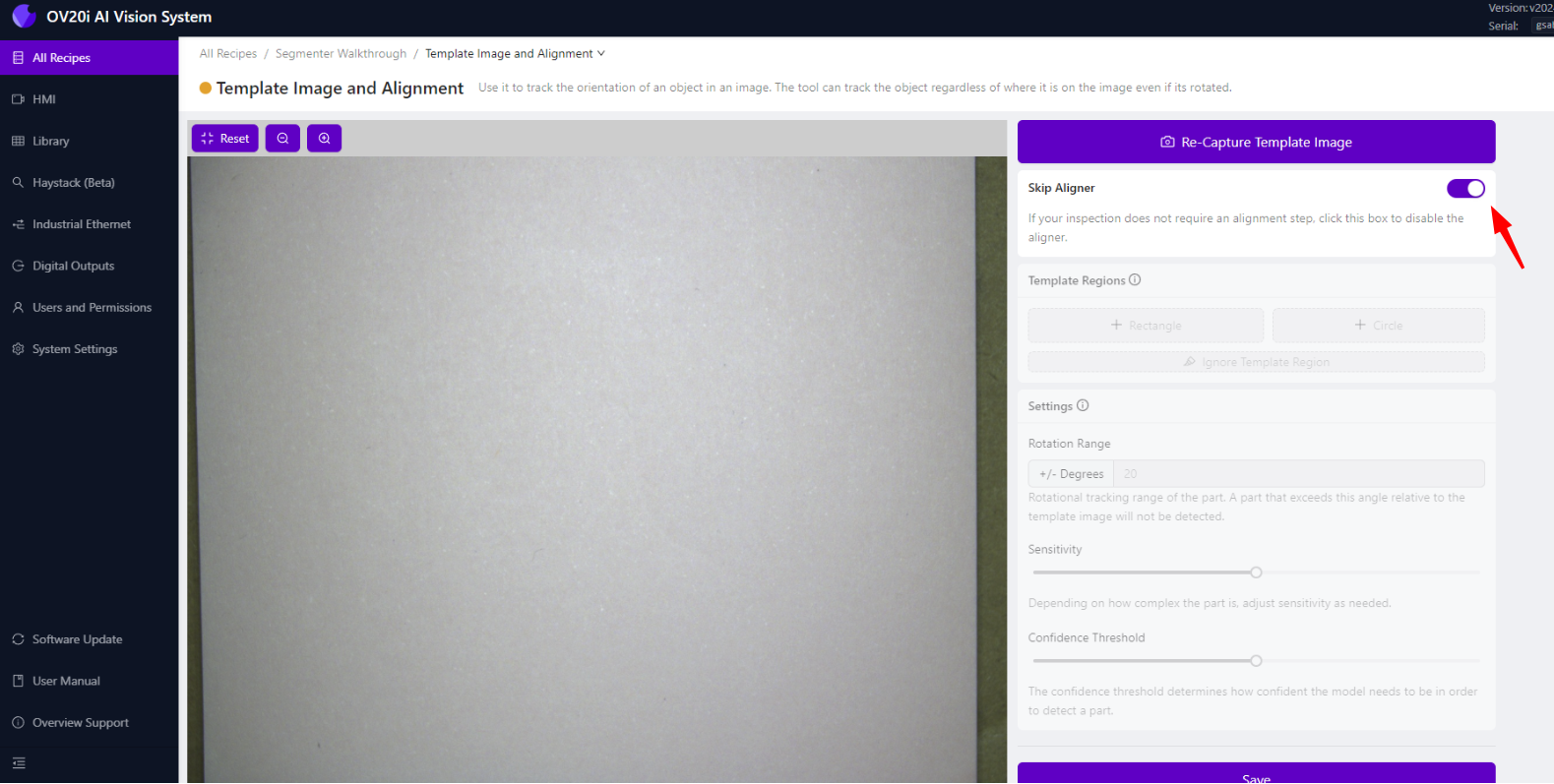

步骤 3:配置模板和对齐

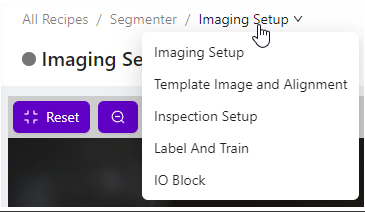

3.1 进入模板图像和对齐设置

- 点击面包屑菜单中的 Recipe Name 返回 Recipe Editor

- 从菜单中选择 "Template Image and Alignment"

3.2 本教程中跳过对齐器

- 由于我们要检测整张板材的特征,点击 “Skip Aligner”

- 这将禁用基于位置的对齐,使用整张图像

- 点击 “Save” 以应用更改

何时使用对齐器: 当需要检测可能移动或旋转的零件特定位置的特征时,启用对齐器。对于像铅笔痕迹这样的整张板材检测,通常适合跳过对齐器。

第 4 步:设置检测区域

4.1 进入检测设置

- 返回 Recipe Editor,选择 “Inspection Setup”

- 这里定义要分析的图像区域

4.2 配置感兴趣区域 (ROI)

- 你将看到相机视野的预览

- 拖动 ROI 框的角点 调整其大小和位置

- 对于铅笔痕迹检测,通常覆盖整个板材区域

- 确保 ROI 包含所有可能出现铅笔痕迹的区域

ROI 最佳实践:

- 包含所有可能出现缺陷的区域

- 排除边缘或背景等不应分析的区域

- ROI 应足够大以覆盖零件位置的变化

- 避免包含文字、标志或其他预期标记

4.3 保存 ROI 配置

- ROI 定位正确后,点击 “Save”

- 检测区域即为分割模型定义的范围

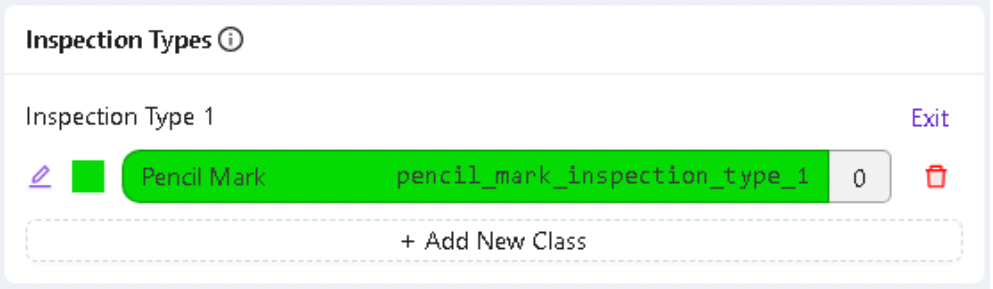

第 5 步:标注并训练模型

5.1 进入标注与训练

- 返回 Recipe Editor,选择 “Label and Train”

- 在这里教 AI 识别铅笔痕迹

5.2 配置检测类别

- 在 Inspection Types 下点击 “Edit”

- 将类别重命名为 “Pencil Mark”(或你的具体缺陷类型)

- 选择一个醒目的 颜色 用于显示检测到的痕迹

- 点击 “Save” 应用更改

5.3 捕获训练图像

- 拍摄至少 10 张 带有不同铅笔痕迹的板材图像

- 训练样本应多样化:

- 不同大小和形状的铅笔痕迹

- 浅色和深色痕迹

- 板材上的不同位置

- 不同密度的痕迹

训练图像建议:

- 包含明显和细微的痕迹

- 捕捉各种光照条件

- 每张图像中包含无痕迹的干净区域

- 确保图像代表实际生产环境

5.4 标注训练图像

- 对每张训练图像,使用 Brush tool 勾勒铅笔痕迹

- 仅标注铅笔痕迹,避免标注纸张或其他特征

- 标注要精确且全面

- 每张图像标注完成后点击 “Save Annotations”

标注最佳实践:

- 对“铅笔痕迹”的定义保持一致

- 标注完整的痕迹,而非部分

- 不标注预期的文字或标志

- 使用稳定且细致的笔触确保边界准确

5.5 审核标注

- 仔细检查所有标注图像 确保准确无误

- 查找遗漏或错误标注的区域

- 需要时重新标注

- 高质量标注提升模型性能

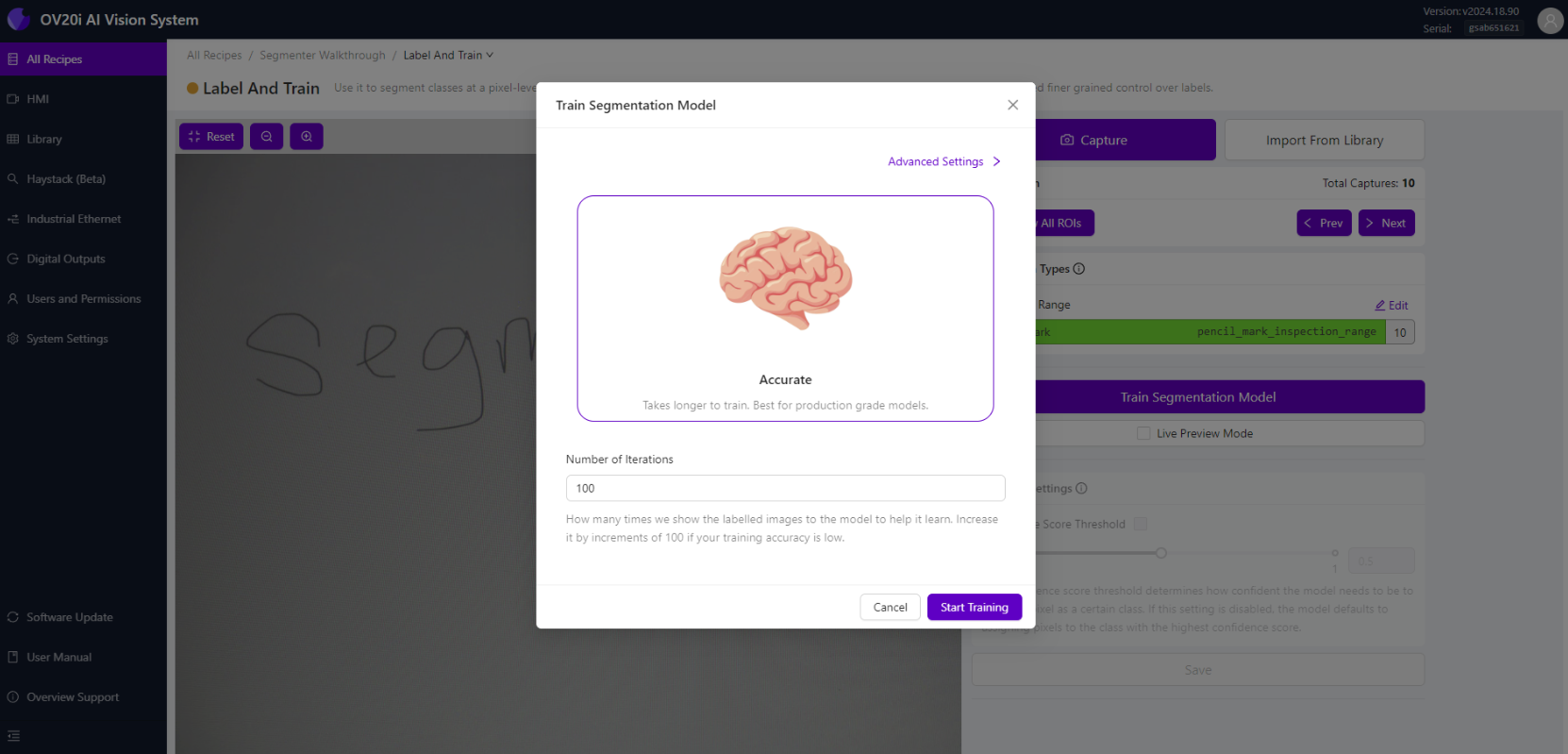

第 6 步:训练分割模型

6.1 开始训练流程

- 标注至少 10 张图像后,点击 “Return to Live”

- 点击 “Train Segmentation Model”

- 输入训练的 迭代次数

迭代次数指南:

- 初次训练建议 100-200 次迭代

- 更多迭代通常提高准确度,但耗时更长

- 监控训练进度并根据情况调整

- 在准确度和训练时间间取得平衡

6.2 监控训练进度

- 点击 “Start Training” 开始训练

- 训练进度弹窗显示:

- 当前迭代次数

- 训练准确率百分比

- 预计剩余时间

6.3 训练控制选项

训练过程中,你可以:

- Abort Training — 若需修改,停止训练

- Finish Training Early — 达到满意准确率时提前结束

- Monitor Progress — 观察准确率随迭代提升

训练建议:

- 训练达到目标准确率时会自动结束

- 更高准确率表示模型性能更好

- 若准确率停滞,可能需要更多训练数据

6.4 评估训练结果

- 训练完成后,查看最终准确率

- 点击 “Live Preview” 观察实时分割效果

- 使用新样本测试模型性能

成功指标:

- 铅笔痕迹以选定颜色高亮显示

- 干净区域未被误标

- 不同类型痕迹均能稳定检测

- 模型对新样本响应良好

第 7 步:配置合格/不合格逻辑

7.1 进入 IO Block

- 返回 Recipe Editor,选择 “IO Block”

- 确保所有 AI Block 显示为 “trained (green)” 后继续

- 点击 “Configure I/O” 进入 Node-RED 编辑器

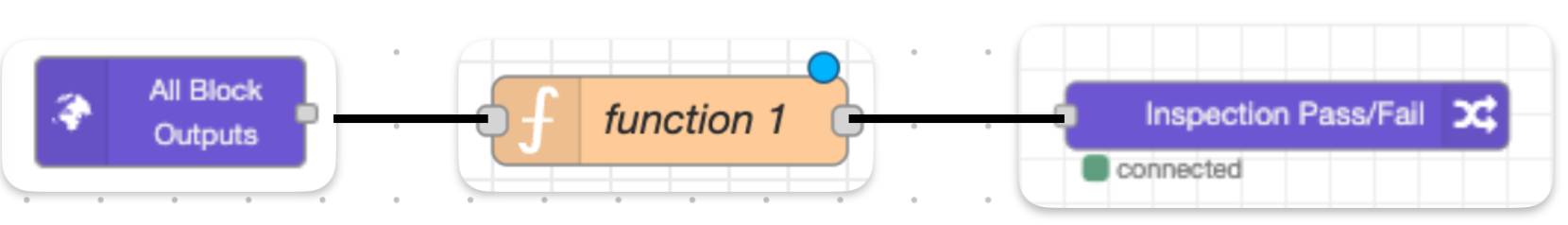

7.2 设置 Node-RED 流程

- 删除现有的 Classification Block Logic 节点

- 从左侧调色板拖入:

- All Block Outputs 节点(如果尚未存在)

- Function 节点

- Final Pass/Fail 节点

- 连接节点:All Block Outputs → Function → Final Pass/Fail

7.3 配置通过/失败逻辑

双击 Function 节点,选择以下逻辑示例之一:

选项 1:无缺陷时通过

// 如果未检测到铅笔痕迹则通过

const allBlobs = msg.payload.segmentation.blobs;

const results = allBlobs.length < 1;

msg.payload = results;

return msg;

选项 2:所有痕迹均小于阈值时通过

// 如果所有痕迹均小于阈值则通过

const threshold = 500; // 像素

const allBlobs = msg.payload.segmentation.blobs;

const allUnderThreshold = allBlobs.every(blob => blob.pixel_count < threshold);

msg.payload = allUnderThreshold;

return msg;

选项 3:总覆盖面积较低时通过

// 如果总标记面积低于阈值则通过

const threshold = 5000; // 总像素数

const allBlobs = msg.payload.segmentation.blobs;

const totalArea = allBlobs.reduce((sum, blob) => sum + blob.pixel_count, 0);

msg.payload = totalArea < threshold;

return msg;

7.4 部署并测试逻辑

- 点击 “Done” 保存函数

- 点击 “Deploy” 激活逻辑

- 进入 HMI 测试您的通过/失败逻辑

测试您的逻辑:

- 使用干净的样品(应通过)

- 使用轻微标记的样品(根据您的标准通过/失败)

- 使用严重标记的样品(应失败)

- 验证结果是否符合预期

第 8 步:优化与验证

8.1 使用生产样品测试

- 运行多个测试样品进行检测

- 验证检测准确率是否满足要求

- 检查通过/失败逻辑是否正确工作

- 记录任何问题或特殊情况

8.2 微调模型性能

如果检测不稳定:

- 添加更多多样化的训练图像

- 提高标注质量和一致性

- 调整成像设置以增强对比度

- 进行更多迭代重新训练

如果需要调整通过/失败逻辑:

- 修改 Node-RED 函数中的阈值

- 测试不同的逻辑方案

- 考虑多重标准以应对复杂决策

- 结合生产需求进行验证

8.3 生产验证

- 在实际条件下使用真实生产零件进行测试

- 与质量团队确认标准符合要求

- 记录性能指标,如检测准确率和误报率

- 建立监控机制,跟踪性能变化

第 9 步:理解分割结果

9.1 分割数据结构

您的分割结果包含:

- Blobs:单个检测到的特征(铅笔痕迹)

- Pixel Count:每个特征的大小

- Location Data:特征所在位置

- Confidence Scores:模型对每个检测的置信度

9.2 使用分割数据

您可以基于以下内容创建复杂的通过/失败逻辑:

- 缺陷数量

- 单个缺陷大小(像素数)

- 缺陷总面积(所有像素数之和)

- 缺陷位置

- 缺陷形状特征(适用于高级应用)

成功!您的分割模型已完成

您的 OV20i 分割检测现已能够:

✅ 自动检测图像中的铅笔痕迹(或您的特定特征)

✅ 测量检测到特征的大小和数量

✅ 根据您的具体标准做出通过/失败判定

✅ 提供每个检测特征的详细信息

✅ 适应痕迹大小、形状和位置的变化

关键要点

分割 vs. 分类:

- 分割 用于定位并测量图像中的特定特征

- 分类 用于识别整体对象或整体状态

- 分割适用于缺陷检测、污染分析或覆盖率测量

训练最佳实践:

- 标注质量比数量更重要

- 训练集应包含多样化样本

- 使用生产样品进行充分测试

- 持续监控并根据需要重新训练

通过/失败逻辑:

- 从简单标准开始,逐步增加复杂度

- 使用边界样本和极端情况测试逻辑

- 记录标准以保证一致性

- 综合考虑多因素以实现稳健决策

后续步骤

完成首个分割模型后:

- 应用于其他用例 — 尝试检测不同类型的缺陷或特征

- 与生产系统集成 — 连接 PLC 或质量管理系统

- 建立数据采集 — 跟踪性能指标和检测统计

- 培训操作员 — 确保团队了解如何监控和维护系统

- 规划维护 — 安排定期模型更新和性能评估